化工新材料发展的机遇与挑战

本文提出,发展化工新材料迫在眉睫,是大国博弈和推进实现“双碳”目标的重要的条件;发展化工新材料遇到三大挑战:研发成功率低、市场验证时间长、应用量小,文章进行了剖析并探讨相关解决办法;化工新材料发展机遇多多,机遇较大的行业包括高端装备、新能源及节能环保。文章还就化工新材料加快速度进行发展给出了集中力量进行重点突破等建议,敬请关注。

化工新材料已成为大国博弈和第四次工业革命的关键要素,比如特种工程塑料应用于航空航天领域、大丝束碳纤维应用于新能源领域、超高分子量聚乙烯应用于医疗设施领域、液晶聚合物应用于5G通信领域,得化工新材料者可制胜未来。此外,我国全力推进实现“双碳”目标,化工新材料能耗更低、性能更强,代替钢铁、木材、玻璃、水泥的趋势愈加显著。

我国发展化工新材料的需求非常迫切。从国家层面来说,由于很多关键材料被“卡脖子”,在高端装备等领域的发展挑战很大。从企业层面来说,国内大宗化工产品同质化和低端竞争严重,新材料的研发成为开拓市场空间、减少内耗型竞争的关键。

随着更多产能投放和需求增速下滑,竞争将逐渐从技术壁垒转移到成本效益上,利润逐渐下滑至较低的均衡水平,面对优胜劣汰,企业只有重新洗牌。而发展化工新材料,有利于避免内耗式低利润竞争。化工新材料开发初期需求体量有限,产能较少,但是由于市场未被完全开拓,整体价格利润水准较高。随着资本逐渐进入市场,会进入产能、需求和利润都增长的阶段。

在国家政策的支持和引导下,化工新材料迎来广阔的发展机遇,寻找需求潜力大、增速快、可拓展性强的化工新材料可作为国内化工企业谋划重点。

从行业来说,高端装备、新能源及节能环保行业发展前途较好,细分来看,高端装备行业的高铁、地铁、超高压输电,新能源行业的光伏、风电、新能源汽车,电子信息行业的5G、芯片,节能环保行业的节能照明、气体分离、水处理,以及医疗健康行业的医疗器械等,都具备比较好的发展前景。

从国产化潜力来看,自给率较低的产品具有更大的国产化空间,比如高端工程塑料、高端聚酯、电子化学品、关键单体及中间体等。

目前,我国最关键的化工新材料是应用于芯片领域的光刻胶。随着2023年长春光机所开发出最顶尖的EUV光刻机样机,光刻胶成为中国与外国差距悬殊的产品。所需要的材料是否能成功研发、研发后是否能纯度达标、达标后是否能稳定生产、生产设备和工艺是否匹配等一系列技术和工程问题都亟待攻克。

我国最大市场潜力的化工新材料是茂金属聚烯烃。目前欧美国家茂金属聚烯烃渗透率已达到了40%,而我国仅有3%,还有千万吨级的增量。由于分子量分布窄,茂金属聚烯烃性能非常优异,埃克森美孚已到了第四代的水平,而我国目前还处于第一代。无论是性能还是成本,我们都还有很大的增长空间。

我国最热门的化工新材料发展行业包括电动汽车、电池、光伏及风电。相关机构预测,到2030年我国电动汽车保有量将达到1亿辆,2035年将达到2亿辆,意味着已突破40%的保有量。电动汽车车体较传统能源车更重,因此对轻量化材料需求巨大。据测算,到2030年我国电动汽车轻量化材料需求将高达750万吨以上,若不存在产能瓶颈,需求有可能突破千万吨以上。电池行业的增速会高于电动车的增速,因为其除了做动力电池,还可做储能电池,未来十年将有10倍增长。据测算,2030年电池行业化工新材料的需求将达到710万吨,负极材料、隔膜、电解液、黏结剂都有很大的增长空间。在碳中和、碳达峰的背景下,新能源产业快速地发展,光伏、风能领域的化工新材料需求增速将达200%,潜力巨大。以风电叶片为例,虽然碳纤维重量更轻、磨损更小、寿命更加长,但由于碳纤维价格是玻纤的10倍,目前风电叶片用材仍然以玻纤为主。当前我国已开发出了大丝束碳纤维,产能有所突破,碳纤维将在很多行业有巨大的替代潜力。

发展化工新材料,如同登山,前路难行!但是站在山巅后,就会领略大好风光。因此我们提议,在国家层面,出台优惠政策支持企业的基础研究,搭建产学研用平台,以市场引导研发、以研发升级市场,夯实研发和应用的基础。在社会层面,加强完善金融体系,充分的发挥保险金融、供应链金融在研发方面的非消极作用,消除研发人员及机构的后顾之忧。在人才层面,充分的发挥人才主观能动性,加大人才激发鼓励措施力度。在企业层面,头部企业保持战略定力,“深挖一口井”重点突破。中小企业需结合自己优势、寻找独特定位,成长为细分赛道的小巨人。

化工新材料可以基于产品或按照行业分类。从产品类别来看,化工新材料最重要的包含新领域的高端化工产品、传统化工材料的高端品种和二次加工后生产的高性能材料三大类。举例而言,超高分子量聚乙烯或者茂金属聚乙烯属于聚乙烯这一传统化工材料中的高端品种,而聚乙烯加工成高性能膜材料属于二次加工后的化工新材料。

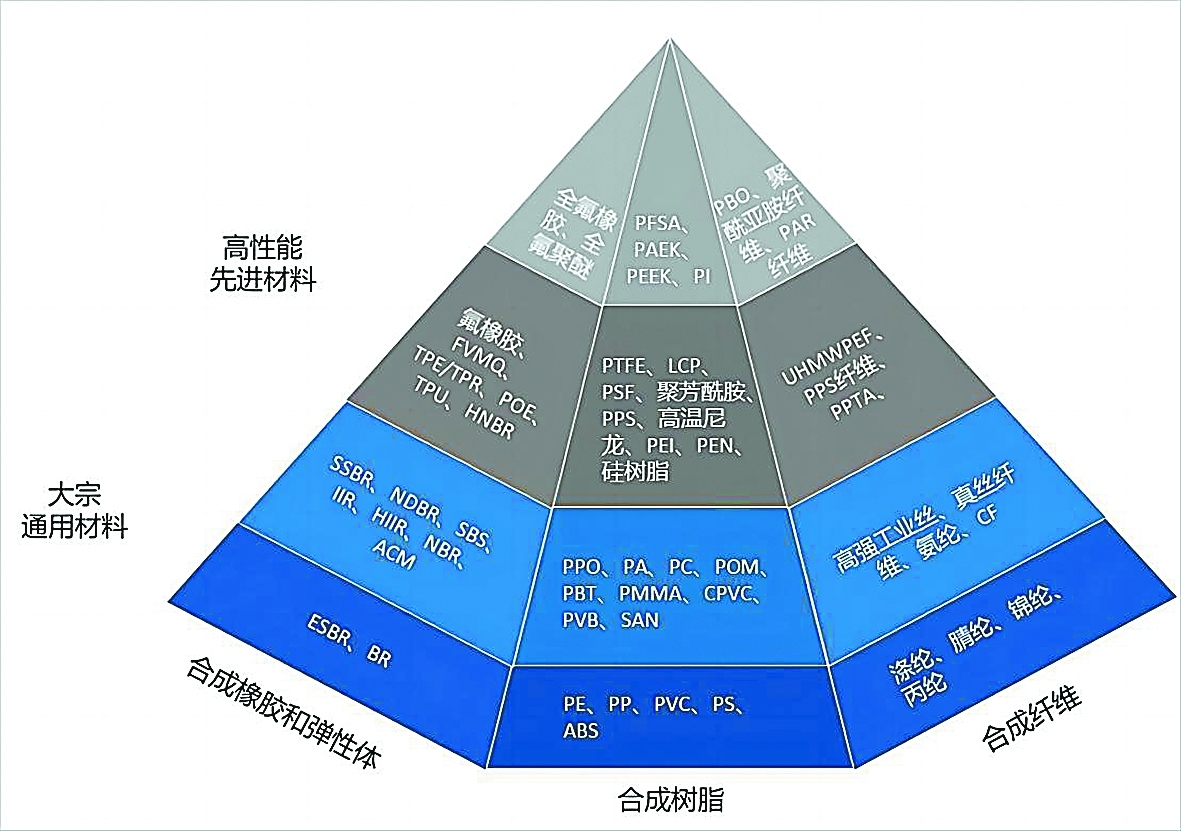

以三大合成材料中的合成树脂为例,产品结构底层包括PE(聚乙烯)、PP(聚丙烯)、PVC(聚氯乙烯)、PS(聚苯乙烯)、ABS(丙烯腈、丁二烯、苯乙烯三种单体的三元共聚物)等大宗通用料,国内每年消费量高达1亿吨以上。

产品结构顶部包括工程塑料及特种工程塑料。工程塑料起源于上世纪六七十年代的美苏争霸时期,主要使用在于航空航天及导弹等国防工程,对重量、强度、耐高温、耐辐射等性能要求很高,因此工程塑料以高性能著称。高性能橡胶、高性能纤维与工程塑料类似,都属于化工新材料范畴。除了三大合成材料中的高性能材料,化工新材料还包括高性能膜材料、专用化学品、关键单体及中间体等。

从应用行业来看,化工新材料可大范围的应用在不一样的行业中,包括高端装备、节能环保、新能源、电动汽车、电线电缆、包装日用、建筑材料等。化工新材料要满足多种行业对材料的功能性需求,行业发展的新趋势决定化工新材料的研究方向,并引导化工新材料投资方式和发展规模。目前,全球着重关注的化工新材料应用领域包括电子信息、新能源、高端装备、节能环保及医疗健康。

目前,国内化工新材料的产值已超越8000亿元,涉及国计民生的方方面面。2021年,国内化工新材料的总需求量已超过3000万吨,预计2025年将超过4500万吨。我国化工新材料自给率约54%,而在关键单体及精细化工领域自给率仅有10%,从国家安全和发展的潜在能力来看,提升化工新材料自给率的战略意义都十分重大。

目前,化工新材料发展主要有三大挑战。一是研发成功率低,投资风险较大;二是即使研发成功,但要面临漫长的市场认证时间;三是市场接受后需求体量较小,边际效益高,总利润依然低于大宗产品。这三大挑战是多数石化企业“以质取胜”还是“以量取胜”的选择困境,也是影响研发投入决策的关键问题。

降低投资风险至关重要。医药领域有一个“双十定律”:研发一种新药需要耗时十年、耗资十亿美元,但成功率只有8%。对于化工新材料而言,研发投资金额更大、成功率更低,面对一套成本只有5亿美元、成功率却100%的乙烯成熟装置,理性人更愿意投资传统大宗产品。那么,怎么来降低风险呢?一是需要头部企业主动引领新材料研发。因为头部企业具备更大的规模优势和多样化的业务支撑,相对于中小企业面临更小的现金流风险。因此,可出台相应鼓励性政策激励头部公司进行化工新材料研发。二是深度资助科研院所,巴斯夫等公司采取此类策略降低人才、设备的寻找和使用成本,专注于对研发的投资。三是项目证券化,将化工新材料打包成资本性项目,通过专业机构评估合格后,在金融市场融资并分摊风险,降低个体或单独企业的投资风险。

对于化工新材料市场认证时间过长的问题,可通过提前、多渠道、上下游联合研发的方式优化解决。新材料研发成功后往往不能立刻被市场认可,以PVC(聚氯乙烯)为例,作为五大合成树脂之一,PVC大范围的应用于门窗型材和给排水管道等领域,我国年消费量2000万吨以上,但PVC从研发到10万吨市场规模需耗时18年。再比如碳纤维,从研发出来到销量1万吨需耗时30年,而半导体材料仅选择加测试就至少8年。加快市场认证速度,一要加强机理研究,结构决定性能,对材料结构及性能理解得越透彻,越容易找到其应用场景。比如大连理工大学蹇锡高院士开发的既耐高温又易溶解的特种工程塑料杂萘联苯聚醚砜酮(PPESK),就是针对聚芳醚溶解性差的问题,从分子结构设计出发,引入扭曲非共平面结构,阻碍结晶,改善溶解性,进而开发出耐高温可溶解的特种工程塑料,大范围的应用在航空发动机止推轴承、华龙一号核电机组冷却轴承、高铁风源压缩机涡旋动涡卷、耐高温功能涂料等领域。二是增加计算机辅助,提高研发效率。三是通过增加实验人数与频率的方法,加快新材料面市步伐。随着国内石化企业的发展,面临的激烈竞争前所未有,与杜邦、巴斯夫、埃克森美孚、陶氏化学等百年化工巨头同台竞技,我们应该在关键领域增加实验人数以加快频率,用空间换时间。

总利润由边际效益和规模效益共同决定,提高化工新材料应用量是进一步拉动化工新材料利润的关键。一是要在充分了解材料性能的基础上拓展应用。比如TPPE热塑性聚酯弹性体既有橡胶弹性,又有塑料的韧性和可塑性,这样一种材料起初主要使用在在汽车等工业领域,但若将其做成梳子,不伤头皮且不易起静电、扯头发,将会开发新的应用场景,从而打开潜在消费市场。二是利用新的形态来寻找新的应用。比如聚酰亚胺既耐高温又耐低温,做成薄膜就是OLED(有机发光二极管)显示屏,可用于华为、三星等手机的柔性屏、可折叠屏,做成纤维可应用于电缆护套,做成泡沫可用于防火隔音材料。三是深刻了解行业本质,开展新应用。比如可见光信号传输,烽火台是最早的可见光信号传输,若把狼烟点着算作数字1,把狼烟熄灭算作数字0,通过狼烟的着与灭传递信息,0和1就构建了整个数字化时代的基石。0—1的切换速度决定了信息传递的速度,周期越短,信息传递的效率就越高。狼烟的着—熄周期太长,而OLED能轻松实现快速开关,OLED开关一次只需要十亿分之四秒,它就可当作高效的可见光信号的传输介质。在很多应用场景下,都能够正常的使用可见光信号进行识别,比如无人驾驶、人工智能、智慧城市、物联网等。随着第四次工业革命的爆发,未来对可见光信号传输的需求将会与日俱增,进而拉动聚酰胺的需求。如果我们深刻了解材料本身的性能及行业运行的本质,就可以对其进行衔接,从而扩大产品的应用量。

- 上一篇: 国内婴儿奶瓶拟禁用双酚A - 科

- 下一篇: 2022年中国双酚A产业链及市场供需现状分析[图]

当前位置:

当前位置: